Categorias: Artigos em destaque » Segredos do eletricista

Número de visualizações: 72784

Comentários sobre o artigo: 22

Por que a soldagem é sempre melhor do que outros métodos de conexão de fio

De acordo com as regras das instalações elétricas (p. 2.1.21): a conexão, ramificação e terminação de fios e cabos devem ser realizadas usando frisosoldagem, solda ou aperto (parafuso, cavilha, etc.) de acordo com as instruções aplicáveis.

De acordo com as regras das instalações elétricas (p. 2.1.21): a conexão, ramificação e terminação de fios e cabos devem ser realizadas usando frisosoldagem, solda ou aperto (parafuso, cavilha, etc.) de acordo com as instruções aplicáveis.

Por mais convenientes (para pessoas preguiçosas) que os métodos de conexão dos fios não sejam apresentados, nenhum deles pode ser comparado à soldagem em termos de durabilidade e condutividade de contato. Até a solda é destruída ao longo do tempo: há um terceiro metal, mais fusível e solto (solda), no limite de diferentes ligas sempre existe resistência de transiçãoreações químicas prejudiciais e assim por diante são possíveis.

A duração e a laboriosa execução de soldas de alta qualidade não são inferiores à soldagem: limpeza completa das extremidades, uso de fluxos, aquecimento profundo de todo torção (considerando soldagem de arame normalmente feito em alguns segundos).

Vários frisos e blocos terminais não suporta nenhuma comparação. O cobre - o principal material dos condutores - o metal é completamente inelástico, dúctil. Ele tem a capacidade de "vazar" sob a carga, mesmo as arruelas Grover não ajudam.

Vários frisos e blocos terminais não suporta nenhuma comparação. O cobre - o principal material dos condutores - o metal é completamente inelástico, dúctil. Ele tem a capacidade de "vazar" sob a carga, mesmo as arruelas Grover não ajudam.

Em quantidade suficiente bornes de travamento automático com mola profundavia de regra, a área da superfície de contato efetiva é muito pequena. Em altas correntes, isso leva ao aquecimento da liberação dessas mesmas molas: elas perdem sua elasticidade.

Após a soldagem, o conceito de “contato” desaparece completamente: a corrente elétrica não passa por alguns limites (mesmo que com muito toque) dos condutores, mas flui através de um metal monolítico do mesmo tipo. Obviamente, a resistência de tais compostos acaba sendo recorde e, consequentemente, a geração de calor praticamente não ocorre (devido ao espessamento durante o refluxo e à ausência de isolamento denso, a temperatura da conexão na corrente máxima pode até ser menor que a dos condutores de alimentação).

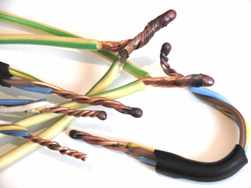

A soldagem é realizada nas extremidades dos condutores previamente torcidos com um eletrodo de carbono usando aparelhos com uma potência de cerca de 500 W (para uma seção de torção de até 25 mm2). Devido às correntes relativamente baixas e à baixa temperatura de fusão (em comparação com o aço), o processo ocorre sem um grande arco deslumbrante, sem aquecimento profundo de materiais e respingos de metal. Obviamente, isso não nega óculos de proteção, revestimentos resistentes ao calor etc., mas todas as medidas de segurança podem ser bastante simplificadas em comparação com a soldagem elétrica.

Máquina de solda de bobina

Para evitar a oxidação dos condutores, é usado um fluxo especial “VAMI” ou uma broca comum. É mais conveniente abaixar os condutores torcidos de cima para o orifício com um fluxo feito no canto. Mas alguns artesãos derretem perfeitamente a torção com um eletrodo afiado "com peso".

Se após o resfriamento e a remoção do fluxo, esse composto for envernizado e depois isolado com fita de PVC ou uma tampa especial, será quase eterno.

Veja também em electro-pt.tomathouse.com

: