Categorias: Como isso funciona

Número de visualizações: 23713

Comentários sobre o artigo: 1

Como a máquina de solda a plasma é organizada e funciona

O plasma na física é o quarto estado da matéria após as formas sólida, líquida e gasosa, quando a ionização parcial ou completa do meio de moléculas e átomos previamente neutros ocorre sob a condição de quase neutralidade: a densidade volumétrica de todas as partículas carregadas é igual.

O plasma na física é o quarto estado da matéria após as formas sólida, líquida e gasosa, quando a ionização parcial ou completa do meio de moléculas e átomos previamente neutros ocorre sob a condição de quase neutralidade: a densidade volumétrica de todas as partículas carregadas é igual.

Na tecnologia de soldagem, são utilizadas as seguintes propriedades do plasma de baixa temperatura (escala inferior a um milhão de graus Kelvin):

-

condutividade elétrica muito alta;

-

a forte influência dos campos magnéticos externos no fluxo de correntes, contribuindo para a formação de jatos e camadas;

-

manifestação de efeitos coletivos, expressa pela predominância de forças magnéticas e elétricas sobre as gravitacionais.

Princípios para criar e operar tochas de plasma

Neste método de soldagem, a fonte de aquecimento de metais até o ponto de fusão é um arco de plasma de gás ionizado, que é direcionado na direção certa. É produzido por um dispositivo especial chamado plasmatron ou tocha de plasma.

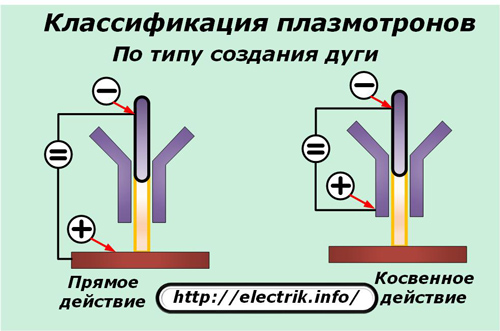

Classificação por tipo de arco

Pelo princípio de operação, o plasmatron pode ser de ação direta ou indireta.

No primeiro caso, a diferença de potencial do campo externo do gerador, criando as condições para a formação de um arco, é aplicada diretamente à peça de trabalho e ao eletrodo do queimador de gás. Devido a isso, a eficiência de resfriamento da estrutura é aumentada.

No segundo método, a voltagem elétrica é aplicada apenas entre as partes do queimador para criar um jato de plasma. Devido a isso, é necessário complicar o sistema de resfriamento do conjunto do bico.

Para plasmatrons de ação direta, é produzido um arco que se assemelha aproximadamente a uma forma cilíndrica, expandindo-se ligeiramente na superfície do metal que está sendo processado.

Dentro do bico elétrico neutro, ocorre compressão e estabilização do arco. Nesse caso, a combinação da energia térmica e cinética do plasma forma uma potência aumentada, o que permite que o metal derreta mais profundamente.

Queimadores indiretos criam um plasma na forma de um jato cônico cercado por uma tocha direcionada ao produto. O jato é soprado pela corrente de plasma proveniente do queimador.

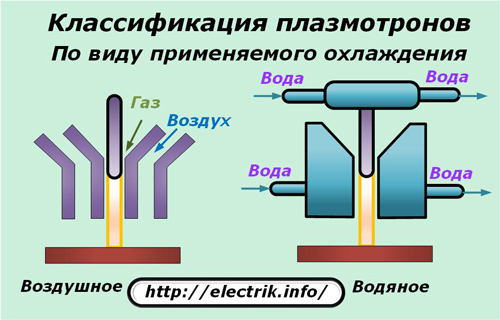

Classificação dos métodos de resfriamento do queimador

Devido à alta temperatura do plasma, são utilizados vários métodos de resfriamento dos detalhes da tocha de plasma:

-

soprando ar;

-

remoção de calor devido à circulação forçada de água.

O resfriamento a ar é mais barato, e o líquido é o mais eficiente, mas complexo.

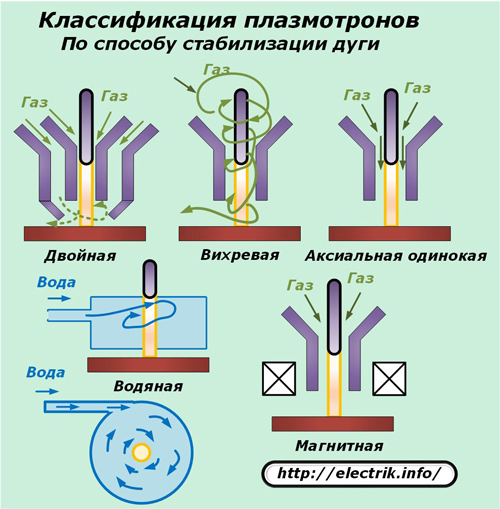

Classificação dos métodos de estabilização de arco

O queimador de gás deve fornecer uma coluna de temperatura uniforme e de magnitude e direção estável, com sua fixação estrita ao longo do eixo do bico e do eletrodo.

Para esse fim, foram desenvolvidos três tipos de projetos de bicos que utilizam energia:

1. gás;

2. água;

3. campo magnético.

No primeiro método uma corrente fria de gás, soprando uma coluna de plasma, esfria e simultaneamente a comprime. Dependendo da direção do fluxo de gás, a estabilização é criada:

1. axial - com sopro paralelo da coluna;

2. turbilhão quando o fluxo de gás é criado na direção perpendicular.

O segundo método comprime o arco com mais eficiência e é usado em tubos de plasma usados para deposição ou corte de metal.

A estabilização axial é mais adequada para soldagem e revestimento de metais.

O esquema de dupla estabilização combina os recursos axial e vórtice. Ao usá-lo, é possível passar o gás de três maneiras:

-

somente através do canal central principal;

-

através de ambos;

-

exclusivamente através externo.

Cada método cria esquemas diferentes para comprimir a coluna de plasma.

Estabilização de água usa fluxos de fluidos contrários.O vapor gerado nesse processo ajuda a criar plasma com uma coluna aquecendo até 50 mil graus na escala Kelvin.

Uma desvantagem significativa deste método é a intensa combustão do cátodo. Para esses dispositivos, o eletrodo é feito de grafite, desenvolvendo mecanismos para sua abordagem automática à peça de trabalho, à medida que o comprimento é consumido continuamente.

Os dispositivos de tocha de plasma estabilizados em água são observados:

-

complexidade do projeto;

-

baixa confiabilidade do sistema de alimentação do eletrodo;

-

a complexidade dos métodos de excitação do arco.

Estabilização magnética Funciona devido ao campo magnético direcional localizado através do movimento da coluna do arco. Sua eficiência é a mais baixa, e o solenóide incorporado no bico complica muito o circuito da tocha de plasma.

No entanto, a estabilização magnética é usada para transmitir movimento de rotação ao ponto do ânodo dentro das paredes do bico. Isso permite reduzir a erosão do material do bico, o que afeta a pureza do jato de plasma.

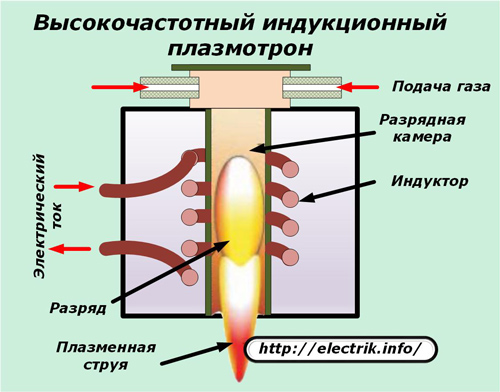

Todas as construções de plasmatrons consideradas acima são de arco. Mas há outro tipo de dispositivo gerador de plasma semelhante, devido à energia da corrente de alta frequência que passa pela bobina do indutor. Esses plasmatrons são chamados de indução (HF) e não precisam de eletrodos para criar uma descarga de arco.

Eles não têm vantagens especiais em influenciar os metais processados em comparação com dispositivos de arco e são usados para resolver processos tecnológicos individuais, por exemplo, a produção de metais em pó puro.

Recursos de design de queimadores

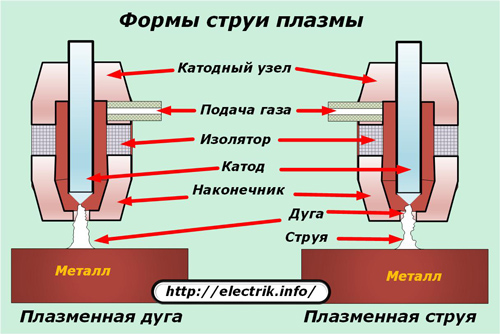

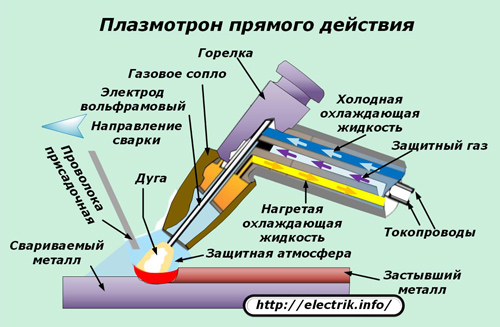

A operação de um dos tipos de tochas de plasma pode ser explicada pela figura abaixo.

O arco de plasma durante a soldagem é criado dentro do invólucro atmosférico de proteção formado pelo fornecimento de gás injetado para a área de trabalho. Eles costumam escolher o argônio.

O gás formador de plasma (fonte de ionização) pode funcionar:

-

argônio

-

nitrogênio

-

hélio

-

ar

-

hidrogênio;

-

misturas dos gases listados.

Lembre-se dos recursos de sua operação:

-

o hidrogênio é explosivo;

-

nitretos e ozônio são liberados do ar;

-

hélio querido;

-

O nitrogênio em altas temperaturas afeta o meio ambiente.

O tungstênio é mais frequentemente escolhido como material para os eletrodos, devido às propriedades mecânicas mais adequadas e à resistência a altas temperaturas.

O bico de gás é fixado no queimador e é soprado com uma corrente de proteção. O fluido frio é bombeado ao longo das linhas hidráulicas e o aquecimento é descarregado.

Os fios que transportam corrente fornecem energia elétrica de corrente direta ou alternada aos eletrodos.

Para alimentar o arco de formação de plasma, uma fonte de corrente com uma tensão de cerca de 120 volts é conectada para soldagem e cerca de 300 em marcha lenta - para corte.

Dispositivo gerador de plasma

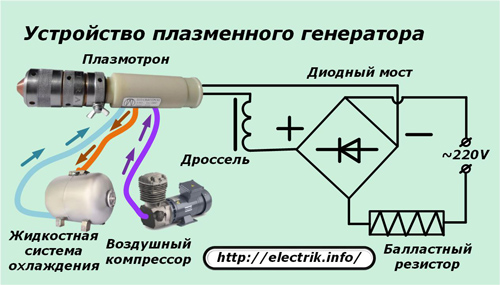

Corrente alternada ou corrente direta pode ser usada para iniciar o plasmatron. Como exemplo, considere a operação de um gerador de rede de alimentação convencional 220 volts.

O resistor de lastro limita a corrente de alimentação. O acelerador controla a carga. A ponte de diodos converte uma tensão alternada para manter um arco de serviço.

Um compressor de ar fornece gás de proteção ao queimador, e um sistema de resfriamento hidráulico circula o fluido nas linhas de plasma para manter a remoção eficaz do calor.

Técnica para soldagem e corte a plasma

Para acender e manter o arco de soldagem, é usada energia de corrente elétrica e, para sua excitação sem contato, um oscilador (fonte de oscilação).

O uso de um arco piloto entre o eletrodo e o bico pode facilitar significativamente o processo de inicialização do plasma.

Essa soldagem permitirá juntar quase todos os metais e ligas localizados no plano inferior ou vertical.

Sem pré-processar as arestas, os chanfros com espessura de até 15 mm podem ser soldados aos chanfros.Nesse caso, uma penetração característica com formas específicas é formada devido à saída do jato de plasma além da parte traseira da peça soldada através das fendas passantes.

De fato, na maioria dos casos, a soldagem a plasma é um processo duplo e contínuo:

-

cortar o material da peça de trabalho;

-

corte no local de soldagem.

A tecnologia de corte é baseada em:

-

camada de metal fundido no local do tratamento;

-

soprando a fração líquida na corrente de plasma.

A espessura do metal afeta a tecnologia de corte. Para produtos finos, o método indireto é usado e, para produtos mais espessos, as tochas de plasma conectadas diretamente funcionam melhor.

O corte a plasma é o mais econômico para todos os metais, incluindo aço carbono.

Para realizar a soldagem e o corte a plasma, foram desenvolvidas linhas automatizadas e instalações manuais.

Tipos de soldagem a plasma

A potência da corrente aplicada afeta a potência do arco criado. Três tipos de soldagem são determinados pelo seu tamanho:

1. microplasma;

2. média;

3. em altas correntes.

Soldagem por microplasma

Opera em correntes limitadas a 0,1 ± 25 ampères. Essa tecnologia é usada em eletrônicos, instrumentação, jóias, foles de fabricação, membranas, termopar, folha, tubos e recipientes de parede fina, permitindo conectar com firmeza as peças com uma espessura de 0,2 ± 5 mm.

Para processar diferentes materiais, são selecionadas combinações de gases protetores e formadores de plasma, o grau de compressão do arco e a proximidade do ânodo. Ao processar materiais especialmente finos, o modo de pulso é usado para suprimento de arco de baixa amperagem com o fornecimento de pulsos de corrente bipolar.

Durante a passagem de um pulso de uma polaridade, o metal é depositado ou soldado e, quando pausado devido a uma mudança de direção, o metal esfria e cristaliza, um ponto de solda é criado. Por sua boa educação, o processo de fornecimento de corrente e pausa é otimizado. Em combinação com controle de amplitude e remoção de eletrodos, isso permite obter compostos de alta qualidade de vários metais e ligas.

Para realizar a soldagem por microplasma, foram desenvolvidas muitas tecnologias que levam em consideração diferentes ângulos de inclinação das tochas de plasma, criando vibrações transversais para destruir as camadas de óxido, movendo o bico em relação à solda que está sendo processada e outros métodos.

Soldagem a plasma em correntes médias de 50 ÷ 150 amperes usado na produção industrial, engenharia mecânica e fins de reparo.

Correntes altas de 150 amperes são utilizados para soldas a plasma, realizando em condições industriais o processamento de aços de liga e de baixo carbono, ligas de cobre, titânio e alumínio. Permite reduzir o custo das arestas de corte, aumentar a produtividade do processo, otimizar a qualidade das costuras em comparação com os métodos de juntas de arco elétrico.

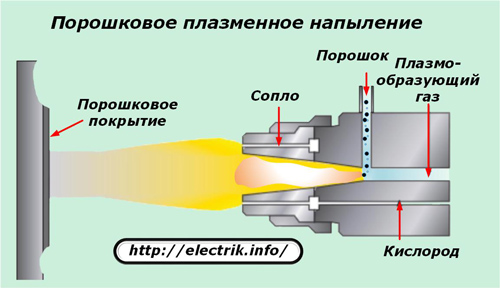

Superfície de metal plasma e pulverização de superfície

As peças individuais da máquina exigem o fornecimento de superfícies de alta resistência ou resistência a altas temperaturas ou ambientes agressivos. Para esse fim, eles são revestidos com uma camada protetora de metal caro pelos métodos de tratamento com plasma. Para fazer isso, o fio ou pó preparado em pequenos grânulos é introduzido na corrente de plasma e pulverizado no estado fundido sobre a superfície a ser tratada.

Vantagens deste método:

-

a capacidade do plasma derreter quaisquer metais;

-

a capacidade de obter ligas de diferentes composições e criar revestimentos multicamadas;

-

a disponibilidade de formas de processamento de qualquer tamanho;

-

conveniência de ajustar as características energéticas dos processos.

Vantagens da soldagem a plasma

A fonte de arco criada pela soldagem a plasma difere da elétrica convencional:

1. uma área de contato menor no metal tratado;

2. maior efeito térmico devido à aproximação de uma forma cilíndrica;

3. aumento da pressão mecânica do jato no metal (cerca de 6 × 10 vezes);

4. A capacidade de manter a queima do arco em correntes baixas, de até 0,2 amperes.

Por essas quatro razões, a soldagem a plasma é considerada mais promissora e polivalente no processamento de metais. Proporciona melhor fusão dentro de um volume reduzido.

O arco de plasma possui a maior concentração de temperatura e permite cortar e soldar metais de espessura aumentada, mesmo com certos aumentos na distância do bico do queimador à peça de trabalho.

Além disso, os dispositivos de soldagem a plasma diferem:

-

dimensões relativamente pequenas;

-

confiabilidade no trabalho;

-

simplicidade de regulação de potência;

-

começo fácil;

-

encerramento rápido do modo de operação.

Desvantagens

O alto custo do equipamento limita a introdução generalizada da soldagem a plasma em todas as indústrias e entre pequenas empresas.

Veja também em electro-pt.tomathouse.com

: